O processo de fabricação do carboneto de tungstênio morre

Notícias da indústria-Etapa 1: Preparação em pó

A jornada começa com a preparação do pó de carboneto de tungstênio. O tungstênio e o carbono puros são combinados através de uma reação química para formar partículas de carboneto de tungstênio. Essas partículas são então misturadas com um aglutinante metálico, tipicamente cobalto, que atua como uma cola para manter os grãos de carboneto unidos. A proporção de aglutinante afeta as propriedades do material final; O menor conteúdo de ligante resulta em dureza mais alta, mas reduziu a tenacidade.

Etapa 2: compactação

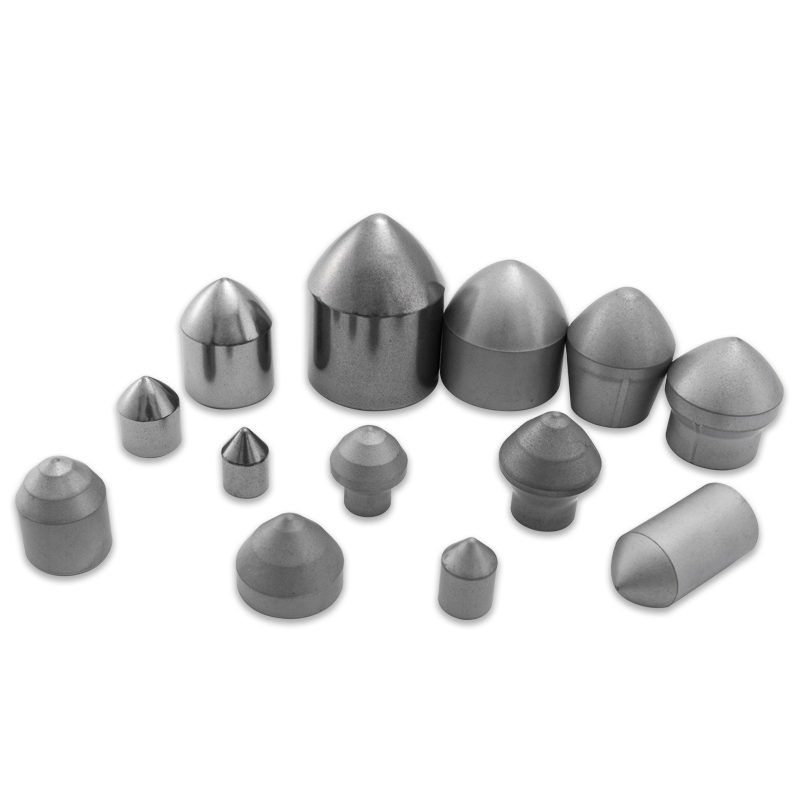

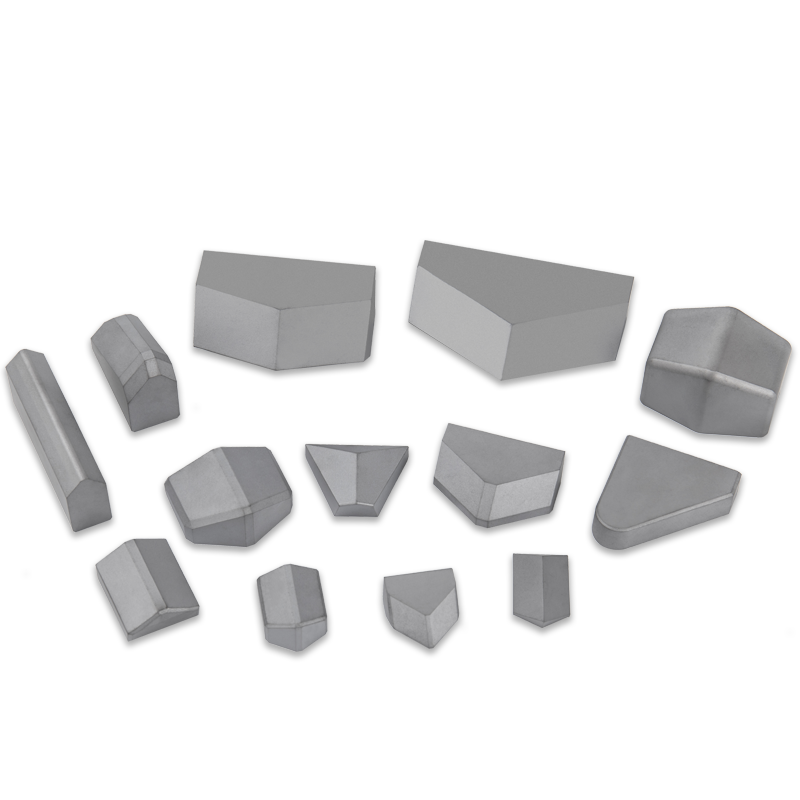

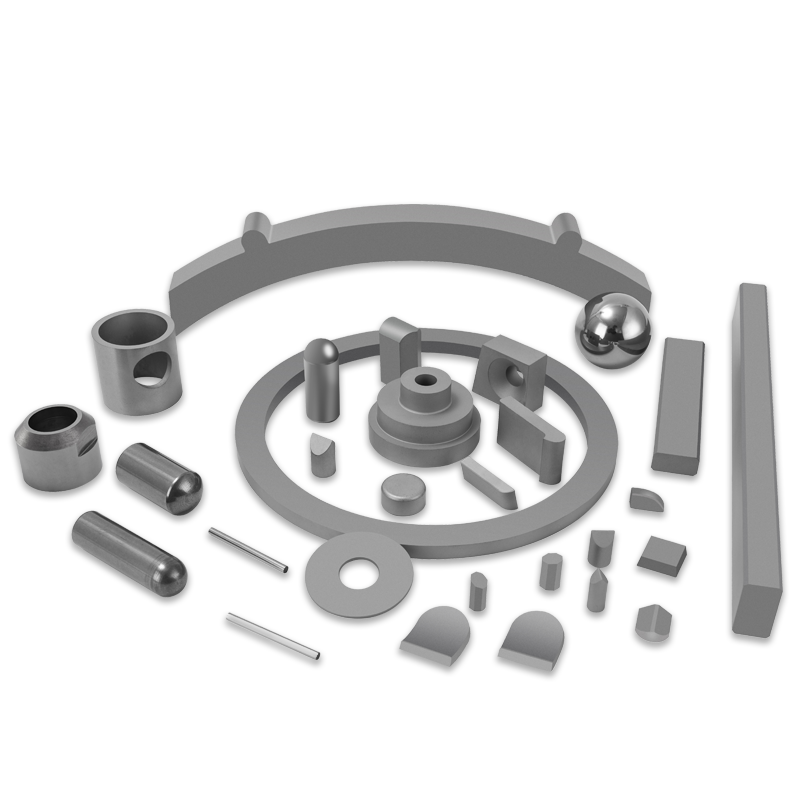

Uma vez que a mistura de pó estiver pronta, ela é compactada na forma desejada usando prensas hidráulicas. Durante esse estágio, o pó é colocado em uma cavidade da matriz e submetido a imensa pressão, fazendo com que as partículas se unam. Isso forma um compacto "verde", que é frágil e requer um processamento adicional para obter densidade total.

Etapa 3: sinterização

A sinterização é a etapa mais crítica no processo de fabricação. O compacto verde é colocado em um forno e aquecido a temperaturas logo abaixo do ponto de fusão do carboneto de tungstênio. Nessas temperaturas, o aglutinante de cobalto derrete e flui ao redor das partículas de carboneto de tungstênio, criando uma estrutura densa e sólida. A sinterização não apenas aumenta a força do material, mas também melhora sua resistência ao desgaste.

Etapa 4: usinagem e acabamento

Após a sinterização, a matriz sofre usinagem para obter tolerâncias apertadas e superfícies suaves. Devido à sua dureza, o carboneto de tungstênio requer ferramentas especializadas, como exercícios e trituradores com ponta de diamante, para cortar e modelar. As máquinas CNC avançadas são frequentemente empregadas para garantir a precisão. Os tratamentos de superfície como polimento ou revestimento também podem ser aplicados para melhorar o desempenho.

Controle de qualidade

Durante o processo de fabricação, verificações rigorosas da qualidade são realizadas para garantir que o dado atenda às especificações. Parâmetros como dureza, porosidade e precisão dimensional são testados usando métodos como teste de dureza e microscopia de Rockwell.

Desafios na produção

Produzindo Matas de estampagem de carboneto de tungstênio Apresenta vários desafios:

Custo: As matérias -primas e equipamentos necessários para a fabricação são caros.

Complexidade: alcançar a densidade uniforme e evitar defeitos durante a sinterização exige experiência.

MACHINABILIDADE: A dureza do tungstênio Carbide dificulta a máquina, exigindo ferramentas e técnicas especializadas.