Carboneto de tungstênio: propriedades, usos, fabricação

Notícias da indústria-Compreendendo a composição e propriedades do carboneto de tungstênio

O carboneto de tungstênio é um composto metalóide denso formado pela ligação química de partes iguais de átomos de tungstênio e carbono. Na sua forma mais básica, existe como um pó fino cinza, mas é mais comumente utilizado no estado "cimentado". Este processo envolve a sinterização do pó com um aglutinante metálico – normalmente cobalto ou níquel – para criar um material que possua extraordinária dureza e estabilidade térmica. Conhecido coloquialmente como “diamante industrial”, este composto é aproximadamente duas vezes mais rígido que o aço e significativamente mais denso que o titânio ou o ferro fundido padrão.

As propriedades físicas deste material o tornam indispensável em ambientes que envolvem alto atrito e calor. Possui um módulo de Young de aproximadamente 450 a 650 GPa, permitindo resistir à deformação sob extrema pressão. Além disso, seu coeficiente de expansão térmica é notavelmente baixo, garantindo estabilidade dimensional quando as ferramentas atingem altas temperaturas operacionais. Esta combinação de atributos garante que os componentes feitos a partir desta liga mantenham sua integridade estrutural por muito mais tempo do que os tradicionais aços rápidos.

Aplicações e variações industriais comuns

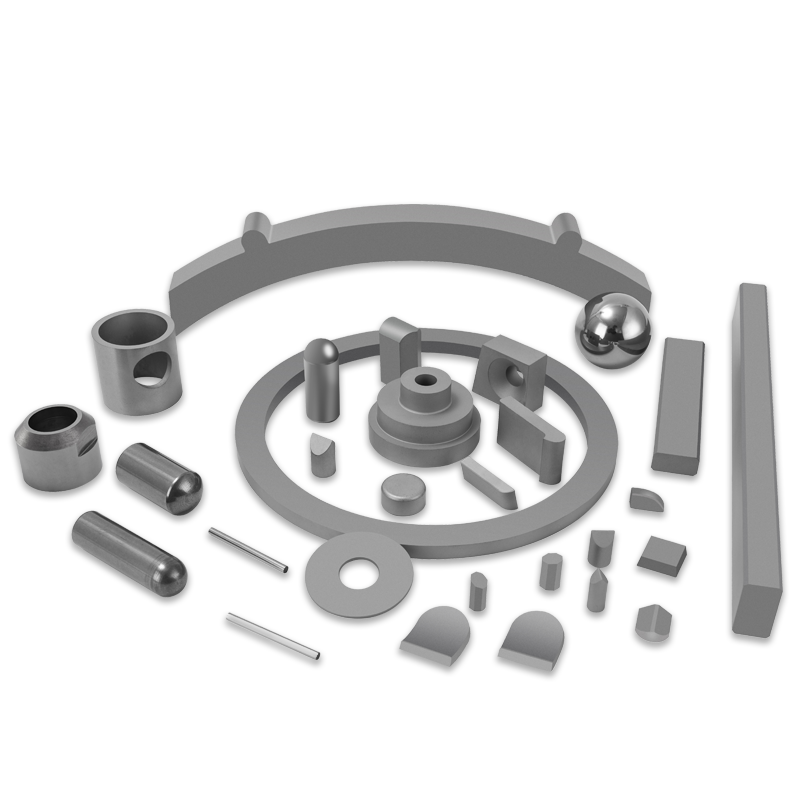

A versatilidade de carboneto de tungstênio variações permitem que ele seja adaptado para tarefas mecânicas específicas. Ao ajustar o tamanho do grão das partículas de metal duro e a porcentagem do ligante metálico, os fabricantes podem priorizar a tenacidade ou a resistência ao desgaste. Por exemplo, um teor mais elevado de cobalto aumenta a resistência ao impacto, o que é vital para brocas de mineração, enquanto um teor mais baixo de ligante maximiza a dureza para pastilhas de corte de precisão.

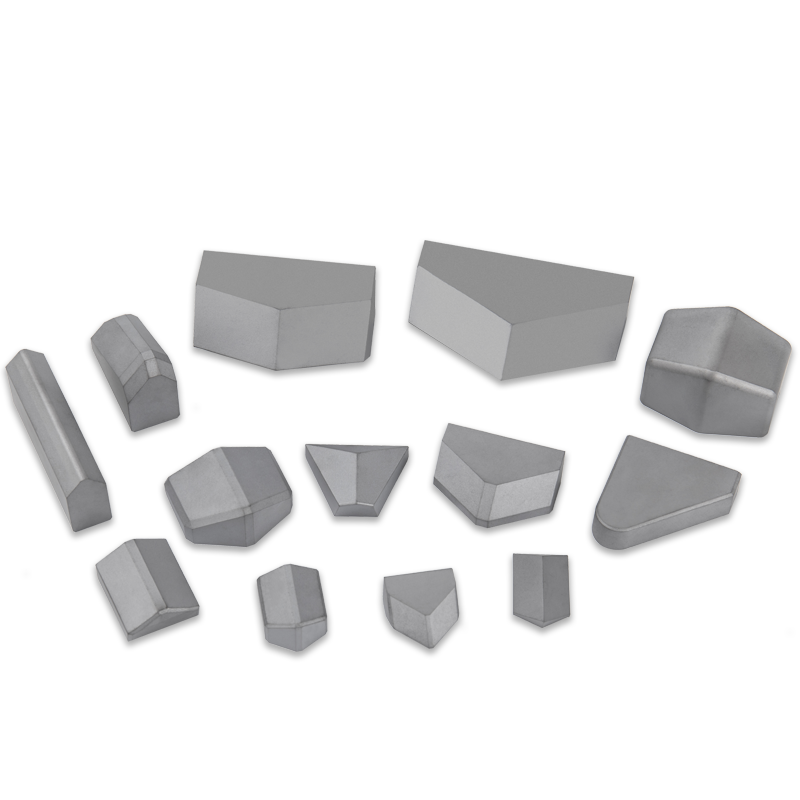

- Metalurgia e Fresagem: Amplamente utilizado na produção de fresas de topo, tornos e brocas para usinagem de ligas resistentes.

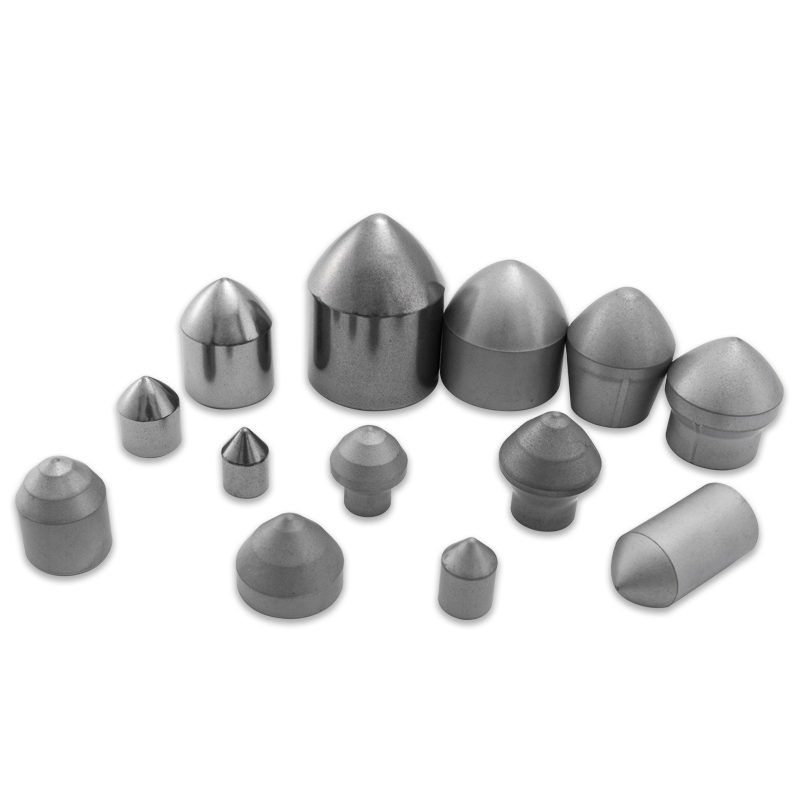

- Mineração e perfuração de rochas: Empregado em "bits de botão" e escudos de túneis devido à sua capacidade de esmagar rocha sólida e granito.

- Peças de desgaste: Utilizado em bicos, sedes de válvulas e rolamentos onde estão presentes fluidos abrasivos ou ambientes de alta pressão.

- Joias: Preferido para alianças de casamento porque sua resistência a arranhões garante um polimento permanente que não pode ser prejudicado pelas atividades diárias.

Análise Comparativa de Dureza e Desempenho

Para avaliar a utilidade do metal duro, é útil compará-lo com outros materiais comuns de engenharia. Embora o aço seja onipresente devido à sua relação custo-benefício e facilidade de fabricação, ele falha rapidamente na usinagem de alta velocidade, onde o calor faz com que a aresta de corte amoleça. As ligas à base de tungstênio preenchem a lacuna entre os metais comuns e os materiais superduros, como o nitreto cúbico de boro (CBN) ou o diamante policristalino.

| Materiais | Escala de dureza de Mohs | Densidade (g/cm³) |

| Aço Endurecido | 7,0 - 8,0 | 7.8 |

| Carboneto de tungstênio | 9,0 - 9,5 | 15.6 |

| Liga de titânio | 6.0 | 4.5 |

| Diamante | 10.0 | 3.5 |

O processo de fabricação: do pó à ferramenta

A produção de ferramentas de metal duro é um processo sofisticado de metalurgia do pó. Começa com a preparação do tungstênio e do carbono brutos, que são aquecidos a temperaturas extremas para formar a molécula de carboneto. Isto é então moído com um metal aglutinante até que uma consistência uniforme seja alcançada. A mistura resultante é seca por pulverização para formar grânulos que podem ser prensados em formatos “verdes” específicos, que são frágeis e superdimensionados para compensar o encolhimento durante o estágio final.

Sinterização e Prensagem Isostática a Quente

A transformação final ocorre em forno a vácuo durante a sinterização. A temperatura é elevada até um ponto em que o metal aglutinante se liquefaz, unindo as partículas de carboneto e eliminando a porosidade. Isso resulta em um componente totalmente denso e incrivelmente duro. Em muitas aplicações de alto desempenho, a Prensagem Isostática a Quente (HIP) também é utilizada, aplicando pressão de gás durante o ciclo de aquecimento para garantir que o material esteja livre de defeitos internos, maximizando assim sua resistência à ruptura.

Vantagens do uso de metal duro em engenharia de precisão

A escolha de compostos de tungstênio-carbono em vez de materiais tradicionais oferece vários benefícios econômicos a longo prazo. Embora o custo inicial do material seja mais elevado, a vida útil prolongada da ferramenta reduz a frequência de substituições e o tempo de inatividade da máquina. Isto é particularmente crítico em ambientes de produção automatizados onde a consistência é fundamental.

- Acabamento de superfície superior: Como o material resiste ao desgaste, as arestas de corte permanecem afiadas por mais tempo, resultando em acabamentos mais suaves nas peças usinadas.

- Resistência à corrosão: Vários tipos de metal duro são formulados para resistir à erosão química, tornando-os adequados para extração de petróleo e gás.

- Alta resistência à compressão: Ele pode suportar cargas imensas sem quebrar, por isso é usado em bigornas para experimentos de laboratório que simulam pressões em terras profundas.