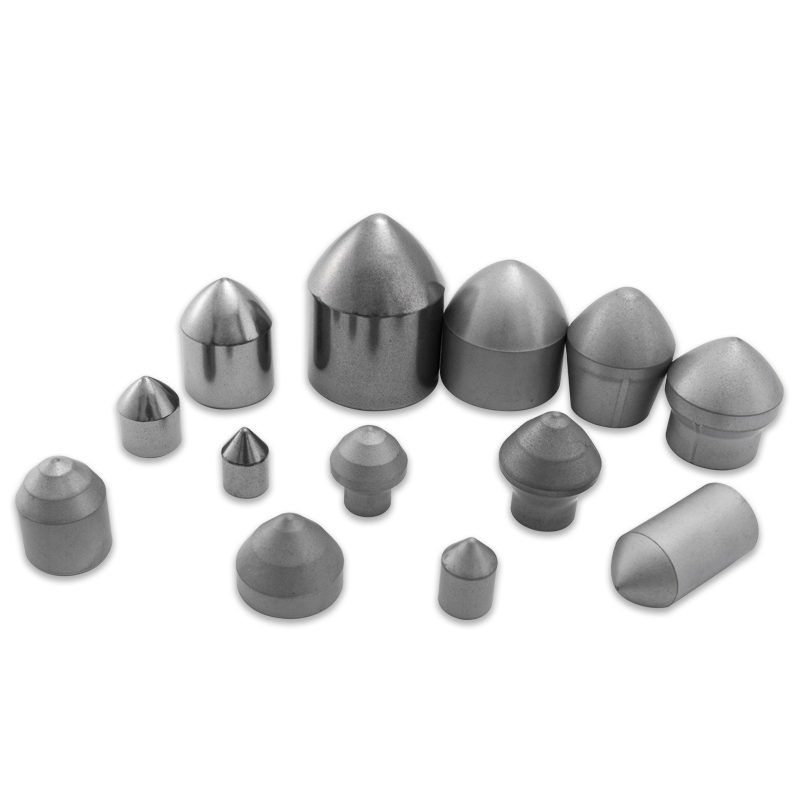

Matas de estampagem de carboneto de tungstênio: precisão, longevidade e desempenho na fabricação moderna

Notícias da indústria-Matas de estampagem de carboneto de tungstênio são ferramentas indispensáveis na fabricação moderna, reverenciadas por sua dureza excepcional, resistência ao desgaste e capacidade de produzir componentes de alta precisão com consistência notável. À medida que as indústrias exigem cada vez mais tolerâncias mais rigorosas, prolongada vida útil da ferramenta e volumes de produção mais altos, o papel do carboneto de tungstênio nas operações de estampagem se tornou mais crítico do que nunca. Este artigo investiga a ciência do material, as considerações de design, os processos de fabricação e as aplicações do carboneto de tungstênio morre, destacando sua contribuição central para a produção industrial avançada.

O material incomparável: carboneto de tungstênio (WC-Co)

No coração de uma matriz de estampagem de carboneto de tungstênio está seu material homônimo: um composto que consiste principalmente de partículas de carboneto de tungstênio (WC) incorporadas em um aglutinante metálico, mais comumente cobalto (CO).

- Carboneto de tungstênio (WC): Essa fase de cerâmica é incrivelmente difícil, possuindo uma dureza de Vickers, muitas vezes excedendo 1600 HV, significativamente maior que os aços de ferramentas endurecidos. Essa dureza intrínseca é responsável pela resistência do dado ao desgaste abrasivo, deformação plástica e indentação.

- Cobalt (CO) Binder: O aglutinante de cobalto atua como um agente de cimentação, mantendo as partículas duras de WC unidas. Enquanto o próprio cobalto é mais macio, sua ductilidade e resistência transmitem propriedades cruciais ao composto, impedindo a fratura criteriosa catastrófica dos grãos da WC. A porcentagem de cobalto (normalmente variando de 3% a 25% em peso) influencia significativamente as propriedades finais do carboneto. O menor teor de cobalto leva a mais dureza e resistência ao desgaste, mas reduziu a tenacidade, tornando -o adequado para aplicações que requerem resistência ao desgaste extrema. Por outro lado, o maior teor de cobalto oferece maior resistência e resistência ao impacto às custas de alguma dureza, ideal para operações que envolvam cargas de choque.

- Microestrutura: O desempenho do carboneto de tungstênio também depende fortemente de sua microestrutura, especificamente o tamanho do grão da WC. Os carbonetos de granulação fina (sub-micron a 1 mícron) oferecem dureza superior e retenção de arestas, tornando-os ideais para estampagem de precisão de materiais finos. Os carbonetos de grão grosso (acima de 5 mícrons) geralmente exibem maior tenacidade e são preferidos para operações mais pesadas ou fortes.

Vantagens do carboneto de tungstênio matrizes de carboneto

As propriedades superiores do carboneto de tungstênio se traduzem em uma infinidade de benefícios para operações de estampagem:

- Resistência excepcional ao desgaste: Esta é a vantagem principal. As matrizes de carboneto de tungstênio podem suportar milhões e, em alguns casos, dezenas de milhões de derrames antes que o desgaste significativo ocorra, reduzindo drasticamente o tempo de inatividade para alterações e manutenção da ferramenta.

- Alta dureza: Sua dureza extrema lhes permite cortar e formar uma ampla gama de materiais, incluindo aços de alta resistência, aços inoxidáveis, aços elétricos e ligas não ferrosas, com deformação mínima da própria matriz.

- Estabilidade dimensional: O carboneto de tungstênio exibe excelente resistência à deformação plástica sob altas cargas compressivas, garantindo que as peças estampadas mantenham dimensões consistentes e tolerâncias apertadas ao longo da produção.

- Acabamento de superfície superior: A dureza inerente e a estrutura de grãos finos do carboneto de tungstênio permitem superfícies de trabalho altamente polidas, o que minimiza o atrito durante a estampagem e contribui para um melhor acabamento superficial nos componentes estampados.

- Galada e adesão reduzidas: Comparado aos matrizes de aço, o carboneto de tungstênio tem uma tendência mais baixa de escapar ou experimentar a adesão material, principalmente quando estampando materiais pegajosos ou abrasivos.

- Vida mais longa da ferramenta: O efeito cumulativo dessas vantagens é uma vida útil significativamente prolongada da ferramenta, levando a custos mais baixos por parte, aumento da produtividade e um processo de fabricação mais estável.

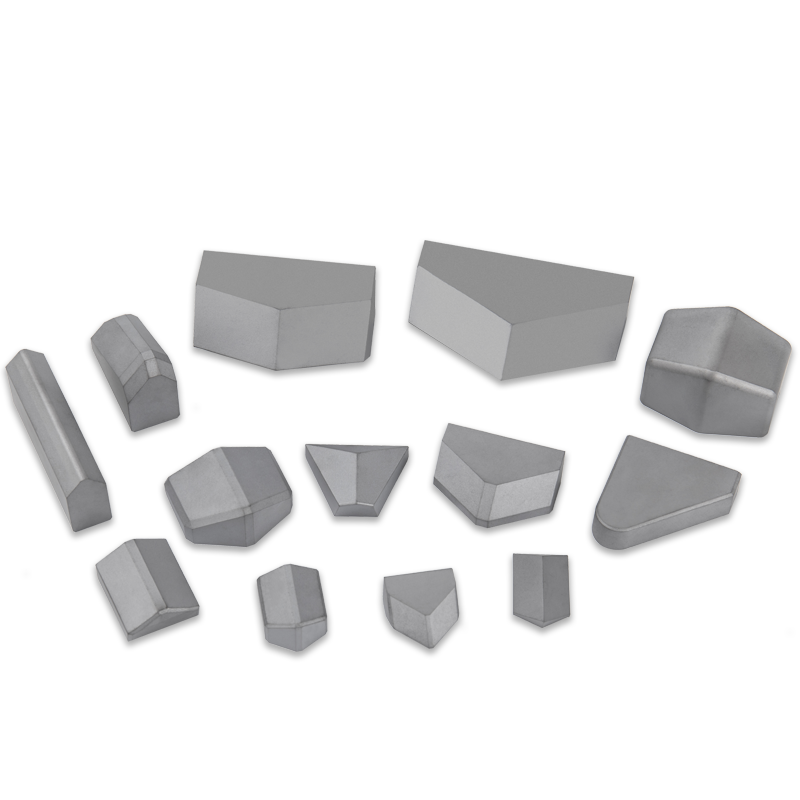

Considerações de design para matrizes de estampagem de carboneto de tungstênio

Projetar com carboneto de tungstênio requer uma abordagem especializada, reconhecendo sua fragilidade inerente em comparação com os aços de ferramentas e aproveitando sua extrema dureza.

- Minimizar as concentrações de estresse: Corners nítidos, mudanças abruptas na seção transversal e ângulos reentrantes devem ser evitados à medida que criam pontos de concentração de estresse onde as rachaduras podem iniciar. Radii generosos e transições graduais são cruciais.

- Suporte e carregamento compressivo: O carboneto de tungstênio tem o melhor desempenho sob carga compressiva. As matrizes devem ser projetadas com placas de apoio robustas e inserções que fornecem suporte total, impedindo tensões de tração ou momentos de flexão nos componentes de carboneto. Encolher inserções de carboneto de encaixe nos suportes de aço é uma prática comum para pré-estresse o carboneto em compressão.

- Espessura e folga do material: A espessura do material sendo carimbada e a folga necessária são fatores críticos na seleção do grau de carboneto apropriado e no design da geometria da matriz. Materiais mais grossos ou forças de fusão mais altas geralmente requerem graus de carboneto mais resistentes.

- Lubrificação e resfriamento: A lubrificação adequada é essencial para minimizar o atrito, dissipar o calor e prolongar a vida útil. O projeto de matriz deve acomodar a entrega eficaz de lubrificação e o fluxo de líquido de arrefecimento.

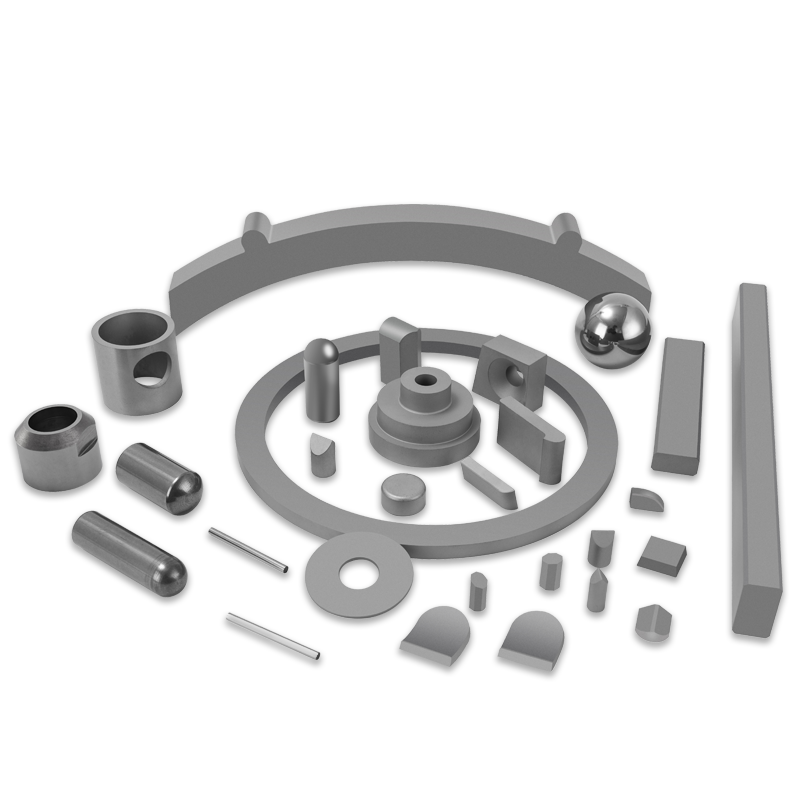

- Modularidade e inserções substituíveis: Devido à complexidade de custo e fabricação de grandes blocos de carboneto, as matrizes são frequentemente projetadas com inserções modulares de carboneto que podem ser substituídas individualmente quando usadas, em vez de substituir o conjunto de matriz inteiro.

- Moer e subsídios de EDM: Como o carboneto de tungstênio é extremamente difícil, só pode ser usinado por processos especializados como moagem (usando rodas de diamante) ou usinagem de descarga elétrica (EDM). O design deve explicar essas limitações de fabricação e fornecer material suficiente para operações de acabamento pós-escorviante.

Processos de fabricação

A produção de matrizes de estampagem de carboneto de tungstênio envolve várias etapas especializadas:

- Metalurgia em pó: O processo começa com uma mistura precisa dos pós de WC e CO, juntamente com outros aditivos menores (por exemplo, inibidores do crescimento de grãos).

- Pressionando: Os pós mistos são então compactados em uma forma "verde" (não-sinterada) usando prensas mecânicas ou isostáticas. O método premente influencia a densidade e a homogeneidade do compacto verde.

- Sinterização: Esta é a etapa crítica em que o compacto verde é aquecido em um forno a vácuo para temperaturas próximas ao ponto de fusão do aglutinante de cobalto (normalmente 1300-1500 ° C). Durante a sinterização, o cobalto derrete e maca as partículas da WC, levando à densificação e à formação de uma estrutura forte e coerente. Alguma porosidade pode permanecer e mais densificação pode ser alcançada através da prensagem isostática quente (quadril).

- Moer e acabamento: Após a sinterização, as peças do carboneto são extremamente difíceis e requerem rodas de moagem de diamante para modelagem de precisão e alcançar as dimensões finais e o acabamento da superfície. Geometrias complexas também podem utilizar EDM de fio (usinagem de descarga elétrica) ou EDM de RAM para recursos complexos.

- Revestimento (opcional): Para aplicações altamente exigentes, um revestimento fino e super duro (por exemplo, estanho, ticn, altin, CRN) pode ser aplicado via PVD (deposição física de vapor) ou CVD (deposição de vapor químico). Esses revestimentos reduzem ainda mais o atrito, melhoram a resistência ao desgaste e prolongam a vida útil da ferramenta, especialmente quando estampando materiais abrasivos ou aqueles propensos a irritantes.

Aplicações de estampagem de carboneto de tungstênio matrizes

As matrizes de estampagem de carboneto de tungstênio são críticas em indústrias onde alta precisão, vida útil longa e produção de alto volume são fundamentais. As aplicações comuns incluem:

- Indústria de eletrônicos: Carimbo de quadros de chumbo, conectores, terminais, dissipadores de calor e outros componentes em miniatura para eletrônicos de consumo, eletrônicos automotivos e telecomunicações.

- Indústria automotiva: Produção de contatos elétricos, calços de precisão, pequenos componentes mecânicos e componentes para sistemas de ABS e sistemas de injeção de combustível.

- Indústria de dispositivos médicos: A fabricação de componentes de precisão para instrumentos cirúrgicos, dispositivos implantáveis e equipamentos de diagnóstico, onde tolerâncias extremamente apertadas e biocompatibilidade (em alguns casos) são essenciais.

- Indústria aeroespacial: Carimbo de componentes de liga leve e de alta resistência para aeronaves e naves espaciais, exigindo confiabilidade e desempenho excepcionais.

- Indústria de eletrodomésticos: Produção de várias peças pequenas e intrincadas para eletrodomésticos.

- Relógios e jóias: para estampagem complexa e precisa de componentes pequenos, decorativos e funcionais.

Desafios e tendências futuras

Apesar de suas vantagens significativas, as matrizes de carboneto de tungstênio apresentam certos desafios:

- Custo: As matérias -primas e os processos de fabricação do carboneto de tungstênio são significativamente mais caros do que os de aços de ferramentas.

- Fragilidade: Embora resistentes para uma cerâmica, o carboneto de tungstênio ainda é mais quebradiço que o aço, tornando -o suscetível a lascar ou insuficiência catastrófica sob cargas de choque extremas ou manuseio inadequado.

- MACHINABILIDADE: Sua dureza extrema dificulta a máquina, exigindo processos especializados e muitas vezes mais lentos, como moagem de diamantes e EDM.

As tendências futuras da tecnologia de estampagem de carboneto de tungstênio estão focadas em:

- Notas avançadas: Desenvolvimento de novos graus de carboneto com proporções aprimoradas de resistência / endividação, estruturas de grãos mais finas e resistência aprimorada a mecanismos de desgaste específicos.

- Revestimentos aprimorados: Pesquisa sobre revestimentos mais duráveis, de menor atrito e específicos de aplicativos que podem prolongar ainda mais a vida útil da ferramenta e otimizar o desempenho.

- Manufatura aditiva: Enquanto ainda em seus estágios iniciais para morrer de carboneto funcional, a fabricação aditiva (por exemplo, jato de ligante com sinterização subsequente) é promissora para criar geometrias complexas e canais de refrigeração internos difíceis de alcançar com os métodos convencionais.

- Modelagem preditiva: Maior uso da análise de elementos finitos (FEA) e outras ferramentas de simulação para otimizar o design da matriz, prever o desempenho e identificar possíveis pontos de falha antes da fabricação.

Conclusão

As matrizes de estampagem de carboneto de tungstênio representam um auge da ciência e engenharia de materiais na fabricação de precisão. Sua dureza e resistência ao desgaste incomparáveis permitem que as indústrias obtenham níveis mais altos de precisão, produtividade e custo-efetividade. À medida que as demandas de fabricação continuam evoluindo, a inovação em andamento em materiais de carboneto de tungstênio, metodologias de design e tecnologias de processamento garantirá que essas ferramentas extraordinárias permaneçam na vanguarda das operações de estampagem de alto desempenho para o futuro próximo.