O que há de tão especial no carboneto de tungstênio?

Notícias da indústria- 1. Draidade excepcional

Segundo apenas para o diamante: o carboneto de tungstênio é um dos materiais mais difíceis conhecidos pela humanidade, classificando cerca de 9 na escala MOHS, logo abaixo do diamante (que é 10). Essa dureza extrema o torna incrivelmente resistente a arranhar, abrasão e desgaste.

Retém borda: devido à sua dureza, as ferramentas feitas de carboneto de tungstênio mantêm uma ponta nítida por um tempo significativamente maior do que as feitas de aço, mesmo quando cortando materiais muito difíceis. Isso se traduz em maior eficiência e maior vida útil da ferramenta.

2. Alta resistência e rigidez

Superior ao aço: Carboneto de tungstênio possui resistência e rigidez muito alta, geralmente sendo duas a três vezes mais rígidas que o aço e quatro a seis vezes mais rígidas que o ferro fundido. Isso significa que resiste a dobrar e deformar sob cargas pesadas.

Alta resistência à compressão: possui uma resistência compressiva mais alta do que praticamente todas as metais e ligas de fundição, fundido ou forjado. Essa propriedade o torna excelente para aplicações em que os materiais são submetidos a imensa pressão.

3. Alto ponto de fusão e resistência ao calor

Ponto de fusão extremamente alto: o carboneto de tungstênio possui um dos pontos de fusão mais altos entre todos os elementos e compostos, cerca de 2.780 ° C (5.036∘f). Isso permite que ele tenha um desempenho excepcionalmente bem a temperaturas elevadas.

Estabilidade térmica: mantém uma parte significativa de sua dureza e força, mesmo quando quente. Isso o torna ideal para ferramentas de corte de alta velocidade, pois não amolecem ou se deformam sob o calor gerado durante a usinagem rápida.

4. Excelente resistência ao desgaste e corrosão

Lastreador: sua resistência excepcional ao desgaste, abrasão e erosão significa que pode durar até 100 vezes mais que o aço em condições exigentes. Isso reduz drasticamente os custos de substituição e o tempo de inatividade nas operações industriais.

Ineridade química: O carboneto de tungstênio é altamente resistente à maioria dos ácidos, bases e corrosão geral. Ele não enferruja ou oxida a temperaturas normais, tornando -o adequado para ambientes químicos severos, como na indústria de petróleo e gás ou processamento químico.

5. Alta densidade

Pesado e robusto: o carboneto de tungstênio é um material muito denso, aproximadamente 1,5 a 2 vezes mais denso que o aço carbono. Essa densidade contribui para sua robustez e a torna útil em aplicações em que peso e massa são benéficos, como em contrapesos, ferramentas de amortecimento de vibração e até munição com piercing de armadura.

6. Estabilidade dimensional

Sem alterações de fase: Ao contrário de outros materiais, o carboneto de tungstênio não sofre mudanças de fase significativas durante o aquecimento e o resfriamento. Isso significa que mantém sua estabilidade dimensional sem exigir tratamentos térmicos complexos, simplificando os processos de fabricação.

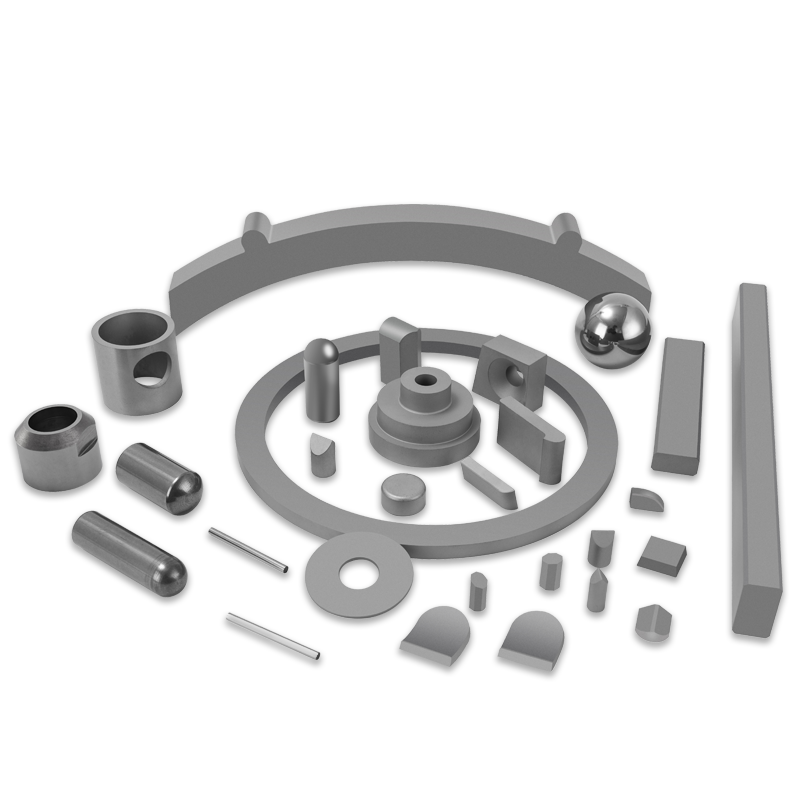

7. Versatilidade e adaptabilidade (carboneto cimentado)

Metalurgia em pó: em sua forma básica, o carboneto de tungstênio é um pó cinza fino. Este pó pode ser pressionado e sinterizado (aquecido sob pressão) com um material de ligante, mais comumente cobalto ou níquel, para criar "carboneto cimentado" ou "hardmetal".

Propriedades personalizadas: a quantidade e o tipo de ligante, juntamente com o tamanho do grão de carboneto de tungstênio, podem ser controlados com precisão para adaptar as propriedades do material. Por exemplo, um teor de ligante mais alto pode aumentar a tenacidade e o impacto (às custas de alguma dureza), enquanto os grãos mais finos proporcionam maior dureza e resistência ao desgaste. Isso permite que os engenheiros otimizem o material para uma aplicação específica, equilibrando a dureza com a resistência ao impacto.

Aplicativos -chave:

Esses atributos únicos tornam indispensável o carboneto de tungstênio em uma ampla gama de indústrias:

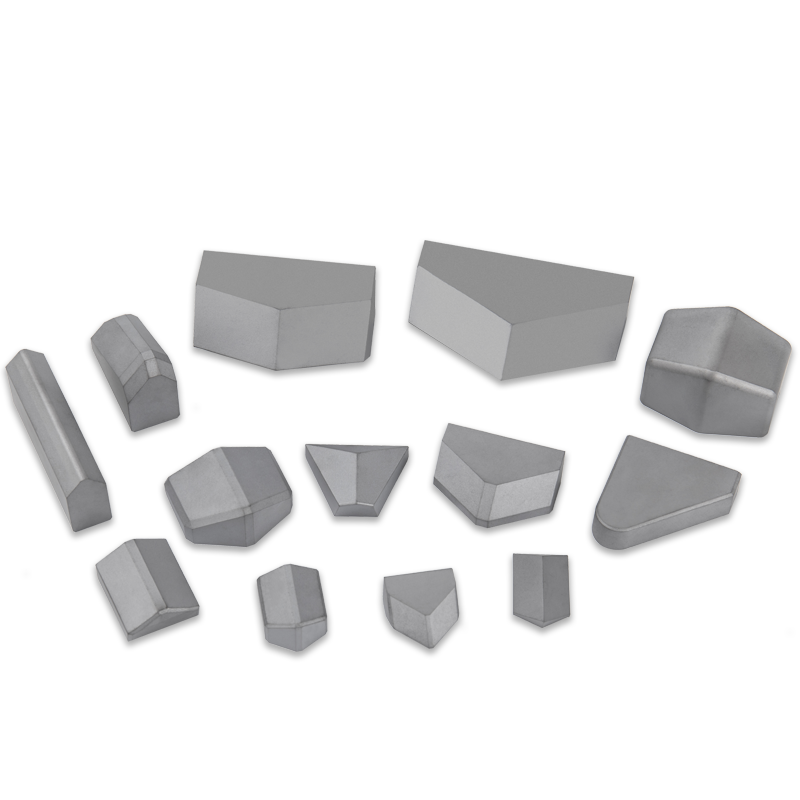

Ferramentas de corte: o aplicativo mais conhecido. É usado para brocas, cortadores de moagem, lâminas de serra, inserções de giro e outras ferramentas para usinagem de metais, madeira, plásticos e compósitos.

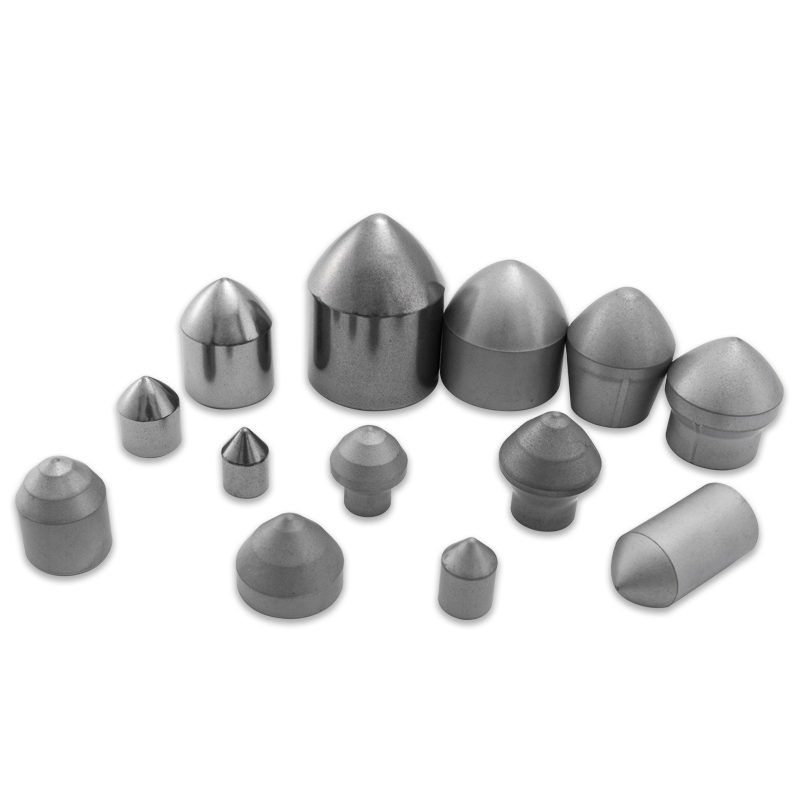

Mineração e perfuração: pontas para exercícios de rocha, equipamentos de escavação e peças de uso em máquinas de mineração, onde a resistência à abrasão extrema é crucial.

Peças de desgaste: componentes em máquinas que experimentam alto atrito e desgaste, como matrizes industriais, socos, bicos, rolamentos e assentos de válvula. Também é usado para as dicas de canetas esferográficas!

Jóias: Popular para anéis e relógios duráveis e resistentes a arranhões, especialmente para alianças, devido à sua capacidade de manter um polimento alto e resistir ao desgaste diário.

Aeroespacial e Defesa: Usado em componentes do motor, contrapesos em aeronaves, blindagem de radiação e projéteis perfurantes de armadura devido à sua densidade, força e estabilidade de alta temperatura.

Instrumentos cirúrgicos: para criar ferramentas cirúrgicas nítidas, duradouras e resistentes à corrosão.

Equipamentos esportivos: dicas para postes de esqui, postes de trekking e pesos de tacos de golfe.

Em resumo, a excepcional combinação de dureza extrema de dureza extrema, alta resistência, rigidez, resistência ao calor e resistência ao desgaste/corrosão, juntamente com sua capacidade de ser projetada em várias formas, realmente o torna um material especial e indispensável em engenharia e fabricação moderna.