Qual é o processo de fabricação de lâminas de corte de carboneto de tungstênio

Notícias da indústria-O processo de fabricação de lâminas de corte de carboneto de tungstênio é complexo e preciso. Abaixo está um resumo claro e uma explicação das principais etapas envolvidas:

Preparação de Matéria Prima

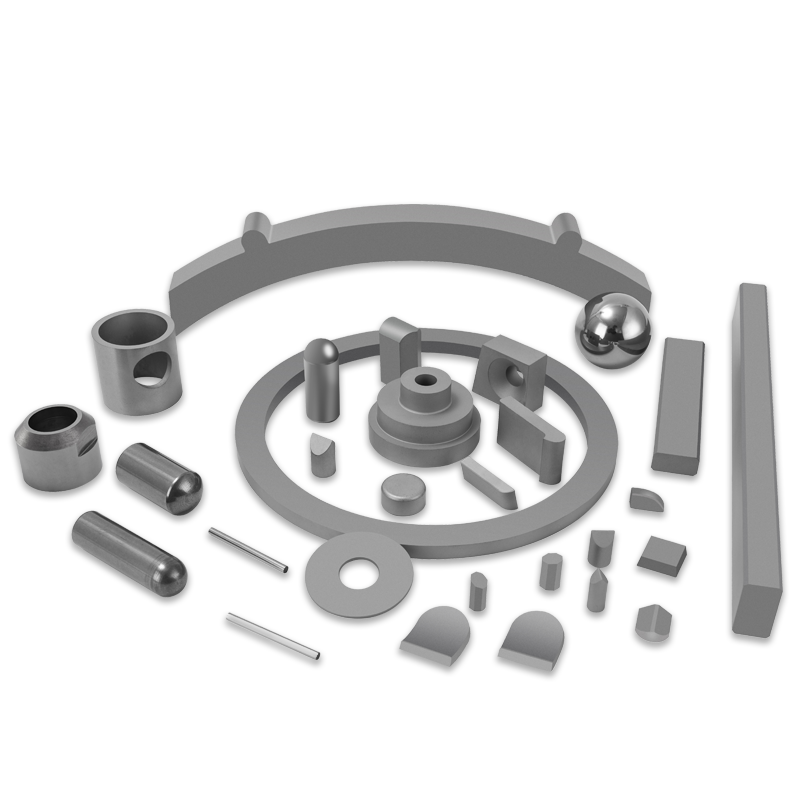

As principais matérias-primas incluem pó de carboneto de tungstênio (WC), pó de cobalto (Co) e outros aditivos metálicos ou não metálicos. O carboneto de tungstênio proporciona alta dureza, enquanto o cobalto adiciona resistência.

A pureza e o tamanho das partículas das matérias-primas afetam significativamente o desempenho da lâmina. Geralmente, maior pureza e partículas mais finas resultam em lâminas com melhor dureza e resistência ao desgaste.

Mixagem e Compressão

O pó de carboneto de tungstênio e o pó de cobalto são misturados em uma proporção específica, com uma quantidade adequada de aditivos, para garantir uma distribuição uniforme.

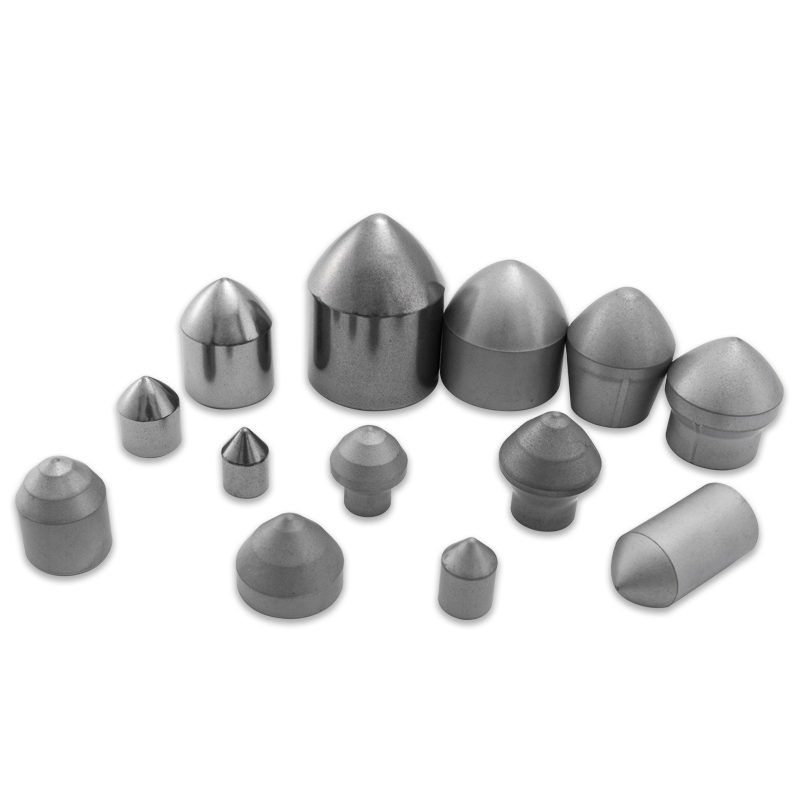

As matérias-primas misturadas são então colocadas em moldes e comprimidas usando técnicas de metalurgia do pó em tarugos altamente densos, que se aproximam aproximadamente do contorno final da lâmina.

Sinterização

As lâminas de carboneto de tungstênio comprimidas são colocadas em um ambiente de alta temperatura para sinterização. A sinterização é a etapa principal onde as partículas de pó se unem para formar um material de liga sólido e duro.

Este processo requer temperaturas e pressões muito altas para garantir uma ligação forte entre as partículas. Normalmente é realizado em temperaturas acima de 1000°C (1832°F).

Moagem e Processamento

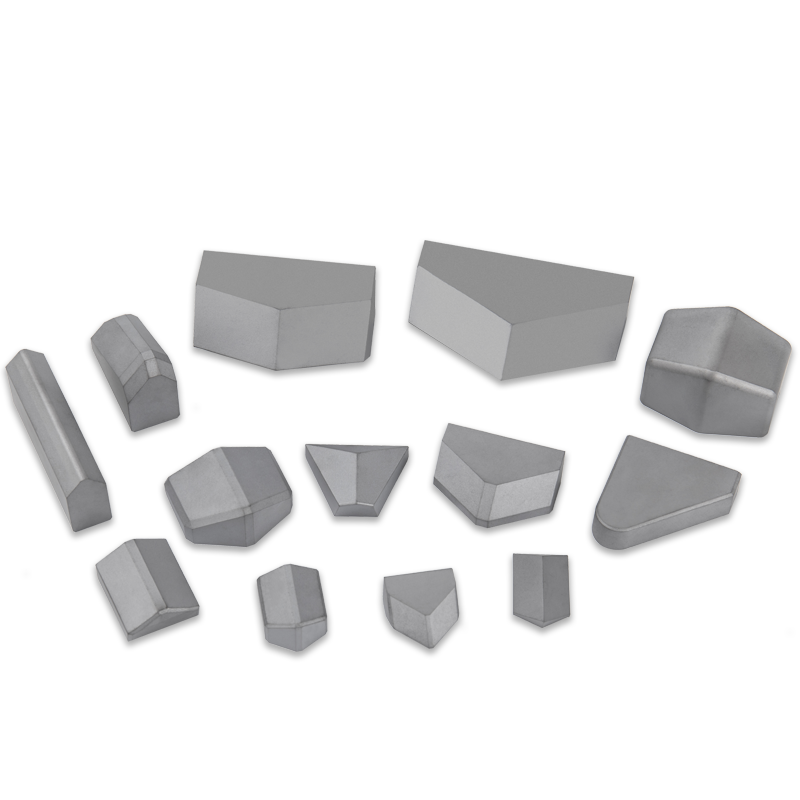

Os tarugos de metal duro sinterizados precisam de processamento adicional para atingir o formato e tamanho de lâmina desejados. Isso geralmente envolve operações de retificação e corte usando máquinas e ferramentas de alta precisão.

Estas operações exigem um alto nível de habilidade técnica para garantir que as dimensões e o formato da lâmina atendam às especificações exatas.

Revestimento (opcional)

Dependendo dos requisitos da aplicação, as lâminas de carboneto de tungstênio podem sofrer revestimento para melhorar seu desempenho. Os revestimentos comuns incluem revestimentos de titânio e nitreto, que podem melhorar a resistência ao desgaste, reduzir o atrito, aumentar a vida útil da lâmina ou melhorar as características de corte.

Controle e testes de qualidade

O controle de qualidade é fundamental em todas as etapas do processo de fabricação. As lâminas passam por rigorosas inspeções e testes para garantir que atendam às especificações.

Isso inclui medições dimensionais, testes de dureza, testes de resistência ao desgaste e outras avaliações de desempenho. Somente lâminas que passam por verificações de qualidade rigorosas garantem qualidade e confiabilidade consistentes.

O processo de fabricação de lâminas de corte de carboneto de tungstênio envolve etapas como preparação da matéria-prima, mistura e compressão, sinterização, retificação e processamento, revestimento opcional e controle e testes de qualidade. Cada etapa requer controle preciso para garantir o desempenho e a qualidade do produto final.